米糠油生产设备

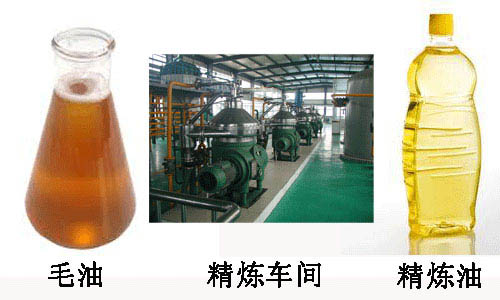

米糠油生产设备将粗米糠油中的游离脂肪酸、糠蜡、磷脂、蛋白质、色素等杂质一一去除,使其达到食用油的标准。米糠油生产设备精制米糠油为连续脱磷脱胶工段,物理脱酸脱臭工段,连续脱水工段,脱色过滤工段,结晶养晶工段,脱蜡工段以及电器控制系统。

米糠油设备

米糠油生产设备精制米糠油工艺

米糠油生产设备精制米糠油,毛油中含有不溶性杂质颗粒,主要是饼渣、泥沙、草屑等,利用其与油的比重不同,依靠自然沉降将其分离。

水化脱胶:向毛油中加入少量水(加入水量约为毛油重量的1%-3%),使其中的水溶性杂质凝聚沉淀而与油脂分离。米糠油生产设备水化时,凝聚沉淀的水溶性杂质以磷脂为主,当毛油中不含水分或含水分极少时,它能溶解分散于油中;当磷脂吸水湿润时,水与磷脂的亲水基结合后,就带有更强的亲水性,米糠油生产设备,吸水能力更加增强,随着吸水量的增加,磷脂质点体积逐渐膨胀,并且相互凝结成胶粒,形成胶体,其比重比油脂大得多,因而从油中沉淀析出。

真空干燥:经米糠油生产设备水化脱胶后的油可含有少量水分,采用连续式填料脱水器进行脱水,干燥真空度约-0.09Mpa,便于后续工序脱色的进行。

吸附脱色:将油脂经贮槽转入米糠油生产设备脱色罐,与由吸附剂罐吸入的吸附剂(白土)在搅拌下充分接触,完成吸附平衡,然后经冷却由油泵泵入压滤机分离吸附剂,滤后脱色油汇入贮槽。吸附脱色时间约30min,白土添加量约为油重的2%。

米糠油加工设备

脱酸:米糠油生产设备脱色后的油经油-油换热器,后经加热器加热至约250℃,进入脱酸塔,脱酸塔为结构填料塔,油在填料表面从顶部在重力作用下向下流动,与从底部喷入的饱和蒸汽充分接触达到汽提脱酸的目的。油在塔内流动时间约5min,直接蒸汽用量为油重的2%。

脱臭:米糠油生产设备脱臭塔为结构填料塔,油在填料表面从顶部在重力作用下向下流动,与从底部喷入的饱和蒸汽充分接触达到汽提脱臭目的。油在塔内流动时间约15min,脱臭温度约230℃,直接蒸汽用量为油重的1%。

经米糠油生产设备脱酸、脱臭抽出的混合脂肪酸由结构填料捕集塔捕集后流至脂肪酸循环罐,混合脂肪酸在此被冷却至60-70℃,冷却的混合脂肪酸由脂肪酸循环泵泵入捕集塔顶部分配器,在填料表面自上而下流动,与自下而上高速流动的高温混合脂肪酸气体相接触完成热交换,使混合脂肪酸气体变成液体被捕集下来,由管道泵入脂肪酸车间作为副产品。

脱蜡:米糠油生产设备脱臭的油脂中含有少量糠蜡,在温度较高时,糠蜡以分子分散状态溶解于油中。将脱臭油先泵入一冷凝结晶罐内冷却结晶,然后将冷却好的油泵如板框压滤机内压滤,米糠油生产设备精炼米糠油流出后倒入油品贮罐,糠蜡则流于滤布上,从而达到油蜡分离的目的。

成品入库:米糠油生产设备精炼后所得的成品由暂存于油品灌内,泵入灌装生产线,采用小型灌装机将其灌装,出售。

生产米糠油设备

米糠油生产设备工艺特点:

一、米糠油生产设备连续式碱炼缩短了油脂与碱液的接触时间,减少油脂皂化,降低炼耗从而提高工作效率。

二、 米糠油生产设备脱色采用预混与蒸汽搅拌脱色结合的工艺,提高脱色效果,节省白土用量,米糠油生产设备操作更加简单方便,负压状态避免了空气中氧气与热油的接触,保证油的质量,抑制了酸值的回升,降低过氧化值。

三、米糠油生产设备物理精炼采用新型连续脱酸脱臭,适用于酸价较高,胶质含量低的植物油脂的脱酸脱臭,实际生产证明该工艺具有脱酸能力强、热脱色效果好、精炼率高,油品质量比较好等优点。

四、米糠油生产设备多重进行热交换,充分利用系统热源,有效降低了蒸汽耗量,同时还具有工艺可以调节、操作灵活、自动化,环境卫生等优点。